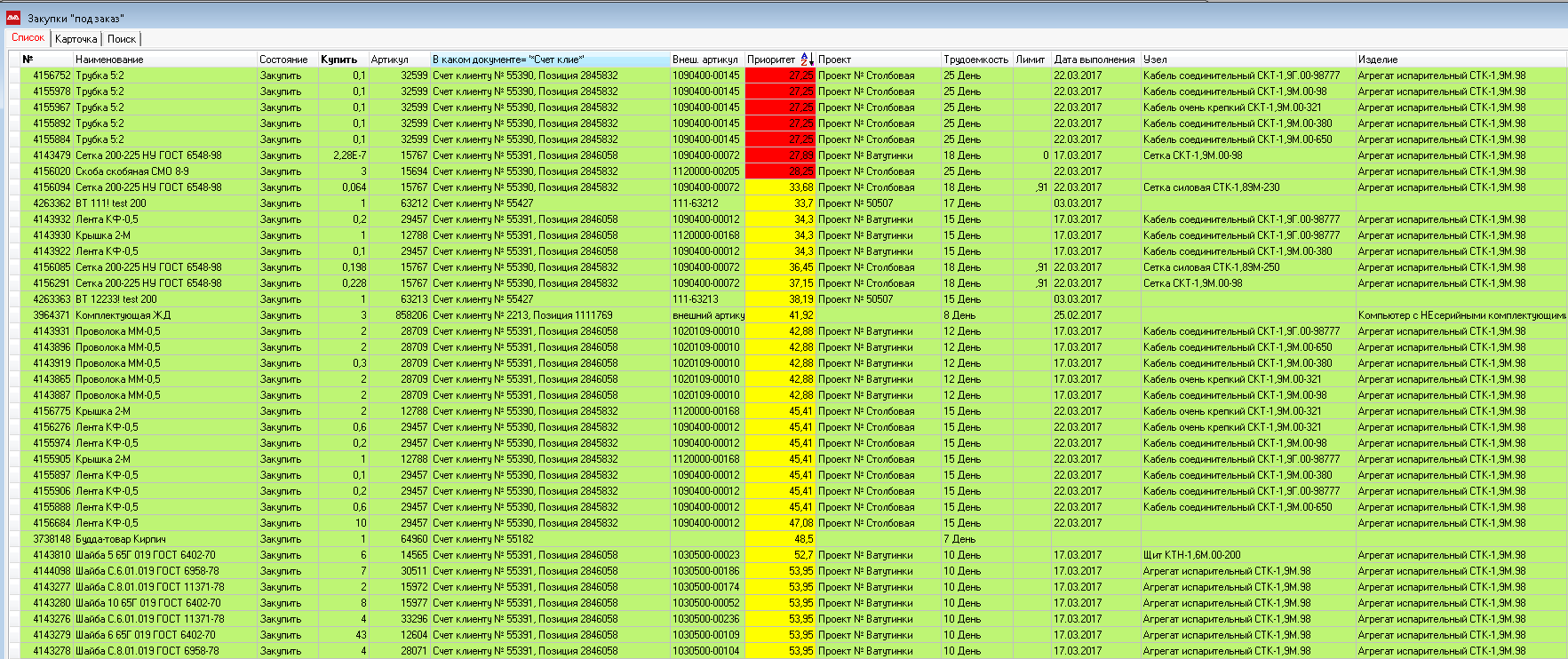

Вот так выглядит очередь закупок. Фактически это рабочее

место менеджеров по закупкам. Именно отсюда они

формируют счета поставщиков. Смотрят сюда, понимают, чем заниматься, звонят

поставщикам и заказывают. Таким образом появляются счета поставщиков. В этой

очереди одновременно находятся как позиции под конкретные заказы, так и позиции

для пополнения буферов запаса.

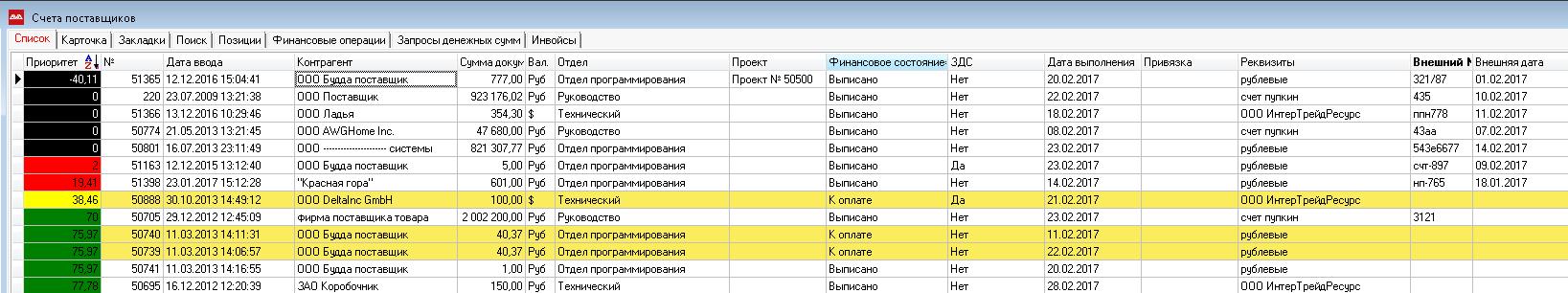

А вот это очередь ожидания. Это позиции, которые уже

заказаны поставщикам. Чтобы ничего не прошляпить система и тут строит очередь

ожидания и менеджмент за ней тоже наблюдает. Это важно, если поставщик, которому

что-то заказали, начинает динамить. И чтобы не пропустить этот момент, смотрим

постоянно сюда тоже. Как только какие-то позиции начали краснеть, сразу начинаем

паниковать и жаловаться в соответствующие инстанции. Если счет поставщика

оплачен, то инстанция — это сам поставщик, если не оплачен, то инстанция — это

наша финансовая служба.

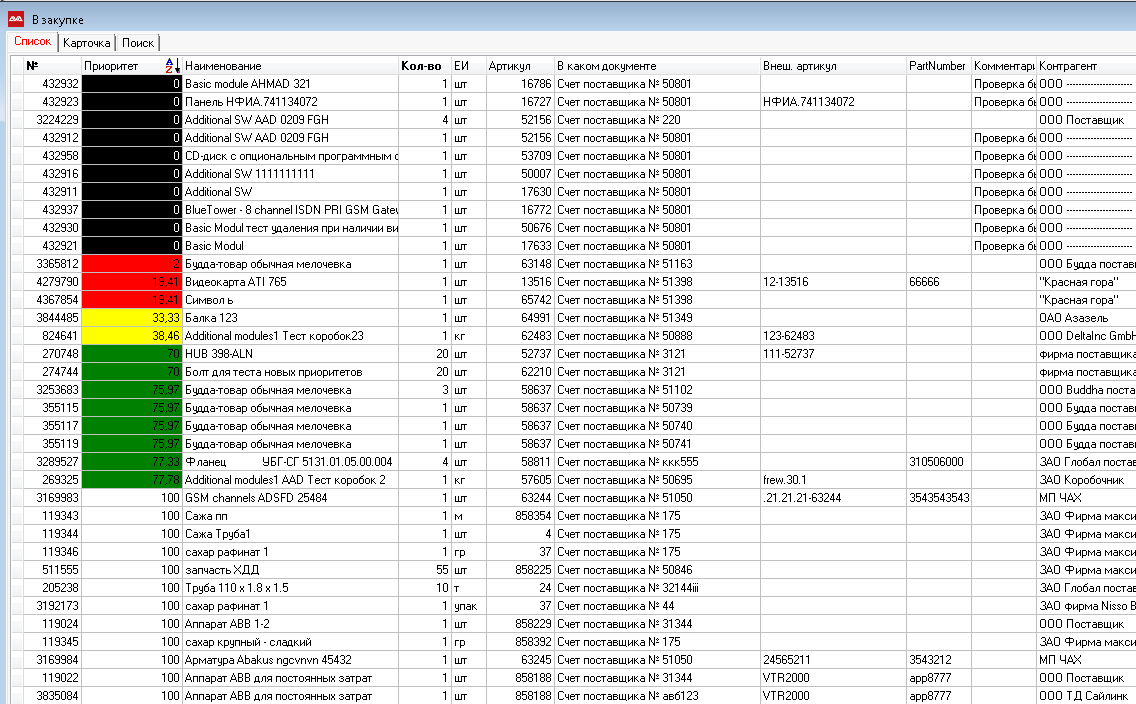

Затем менеджеры заносят

заявки на оплаты

этих счетов. В этих заявках точно такой же приоритет. Таким образом финансисты

тоже понимают, что оплачивать в первую очередь, что потом. Это уже очередь

платежей. То есть платим тоже не по интуиции, а с математической точностью.

Сначала самый важный платеж, затем второй и т.д.

Разумеется все эти приоритеты динамичны. Верней, почти

динамичны. Если ситуация как-то изменится, то система перестроит все графики и переориентирует

все ресурсы на более важный заказ. А ситуация точно изменится, появятся новые

заказы, перенесут старые, как-то изменятся складские запасы и т.д. По практике

все графики пересчитывают один-два раза в день.

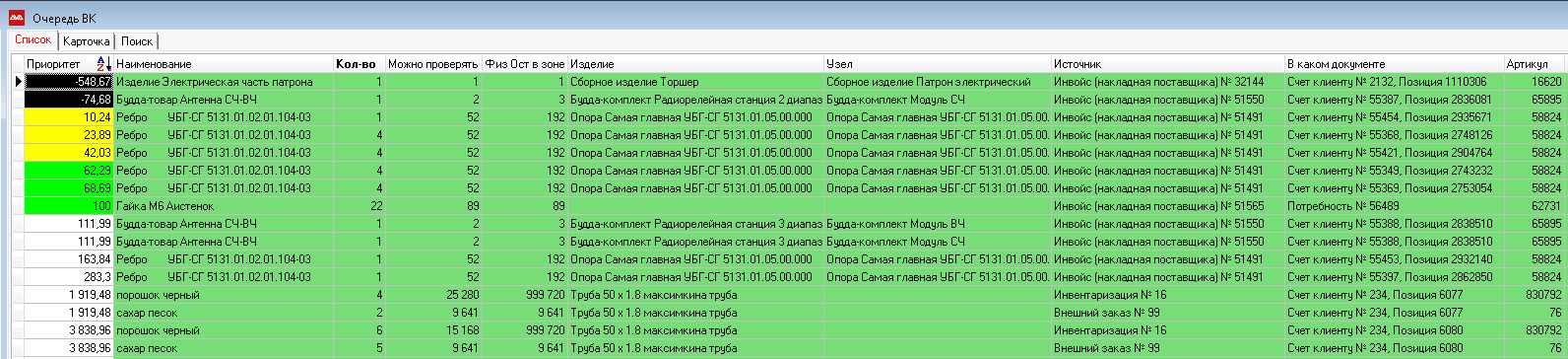

Очередь входного контроля — это список того, что нужно

передать на входной контроль. Этот список может содержать сотни и даже тысячи

записей. Поэтому здесь чрезвычайно важно понимать, что необходимо передать в первую

очередь, что во вторую и т.д.

Передача на входной контроль происходит разумеется

непосредственно из очереди. Инженер ОТК из очереди заносит заявку на ВК и эта

позиция разрешается к отдаче с «зоны приема». После этого инженер ОТК идет на склад

«зона приема» и ему отдают по заявке то, что он запросил.

Однако здесь есть не только приоритет, показывающий важность

проверки той или иной позиции. Здесь еще есть колонка «Можно», которая говорит

о том, а есть ли смысл проверять эту позицию сейчас. Если по результатам

проверки вы все равно не сможете запустить производственное задание, то система

в колонке «Можно» покажет 0. Не стоит проводить входной контроль, если в этом

нет смысла, даже если очень высокий приоритет. Однако в некоторых случаях это

делать стоит, тут надо смотреть по ситуации. Система не запрещает. Если на входном

контроле проверяют пакет документов, то передавать все таки надо. Потому что

если не передашь, то не узнаешь, есть ли необходимые документы. В будущем

планируем сразу кладовщикам при приходе в «зону приема» показывать, какие именно

проверить документы, сертификаты.

Следующий индикатор — Непосредственно сам входной контроль.

Это то, что уже передано на ВК. Здесь тоже может быть довольно много позиций,

особенно на старте, когда люди еще не привыкли к системе и не очень понимают,

как необходимо работать. Не так много записей, как в очереди, но тоже прилично.

В нормальной ситуации здесь не должно быть много записей.

Нормальная работа — это когда ты берешь себе на ВК позицию,

когда ты готов ее проверять, а не просто потому что она в очереди черная.

Этому люди учатся со временем.

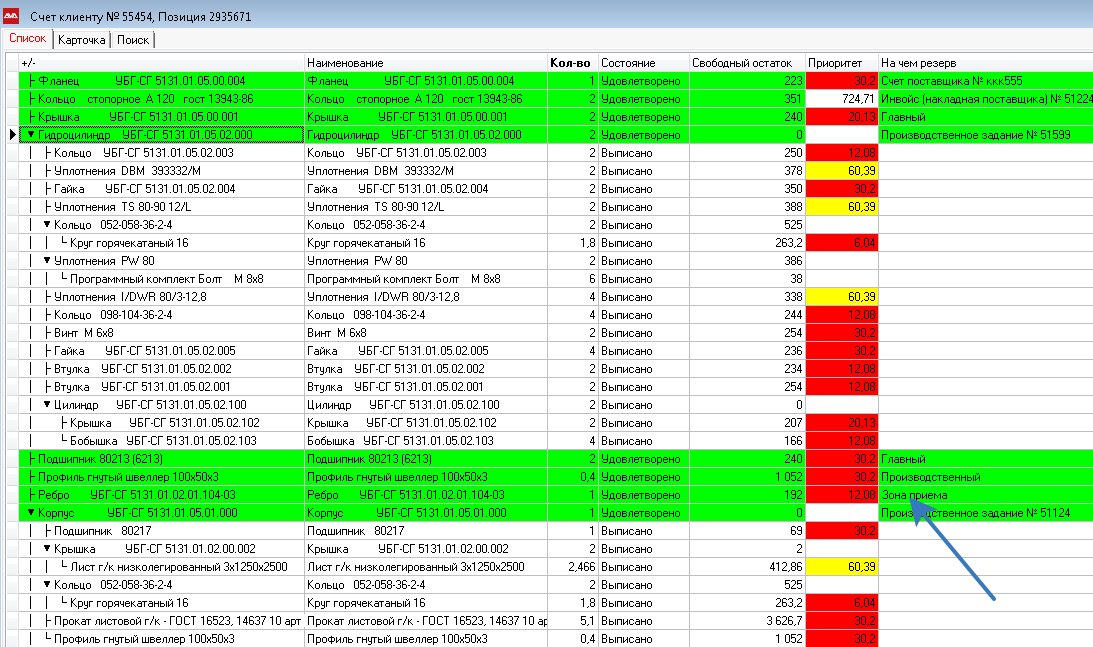

По результатам проверки на ВК позиция передается либо на питающий

производство склад (РЦ), либо в изолятор, либо в брак. Если товар требует

прохождения ВК, то до тех пор пока он не пройден система не разрешит запустить

производственное задание, которое в нем нуждается. В то же время система покажет,

что это задание ждет именно вот этого болта, который сейчас лежит на входном

контроле. Чуть ниже покажу, как это работает.

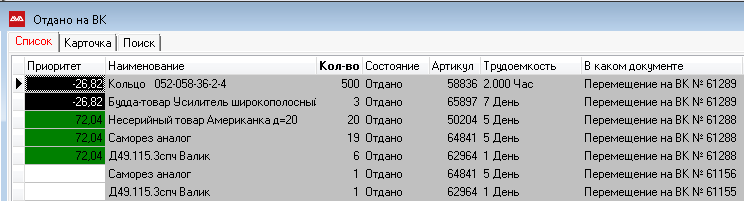

Кстати, номер перемещения на ВК — это и есть номер входного

контроля, который можно наносить на изделия. В том числе и штрих-кодом.

Если позиция в порядке, то ее с входного контроля разрешают

к приему на питающий склад. Несут туда, и кладовщик питающего склада принимает

ее на склад в программе. Тут уже

адресное хранение, все

дела.

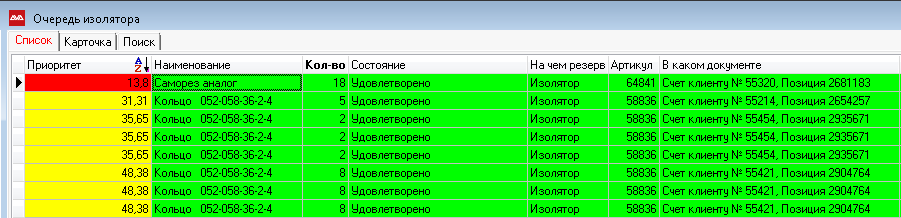

Если позиция физически в порядке, но не хватает важных

документов, то ее кладут в изолятор. Она тут же попадает в очередь изолятора, за которой

наблюдают закупщики. Все, что там есть — это предмет для беспокойства закупщиков.

Это значит, что поставщик не привез нужные документы. В этом списке тоже может

быть довольно много записей, поэтому и здесь мы показываем приоритет, чтобы

закупщики понимали, какой позицией заниматься в первую очередь, какой во вторую

и т.д.

Позиция, находящаяся в изоляторе, блокирует возможность

запуска задания, но при этом система показывает, что проблема именно в этом

болте, который лежит в изоляторе.

Если позиция бракованная, то ее переводят с входного контроля

в брак, после чего система автоматически рождает новую потребность и эта же

позиция опять появляется в графике закупок.

То есть разница между Изолятором и Браком состоит в том, что

нахождение позиции в изоляторе не рождает новую потребность, а нахождение в браке —

рождает.

Если все ок, то железка оказывается на питающем складе,

откуда производству можно забирать комплектующие, о чем они и получат сигнал,

что можно формировать производственное задание.

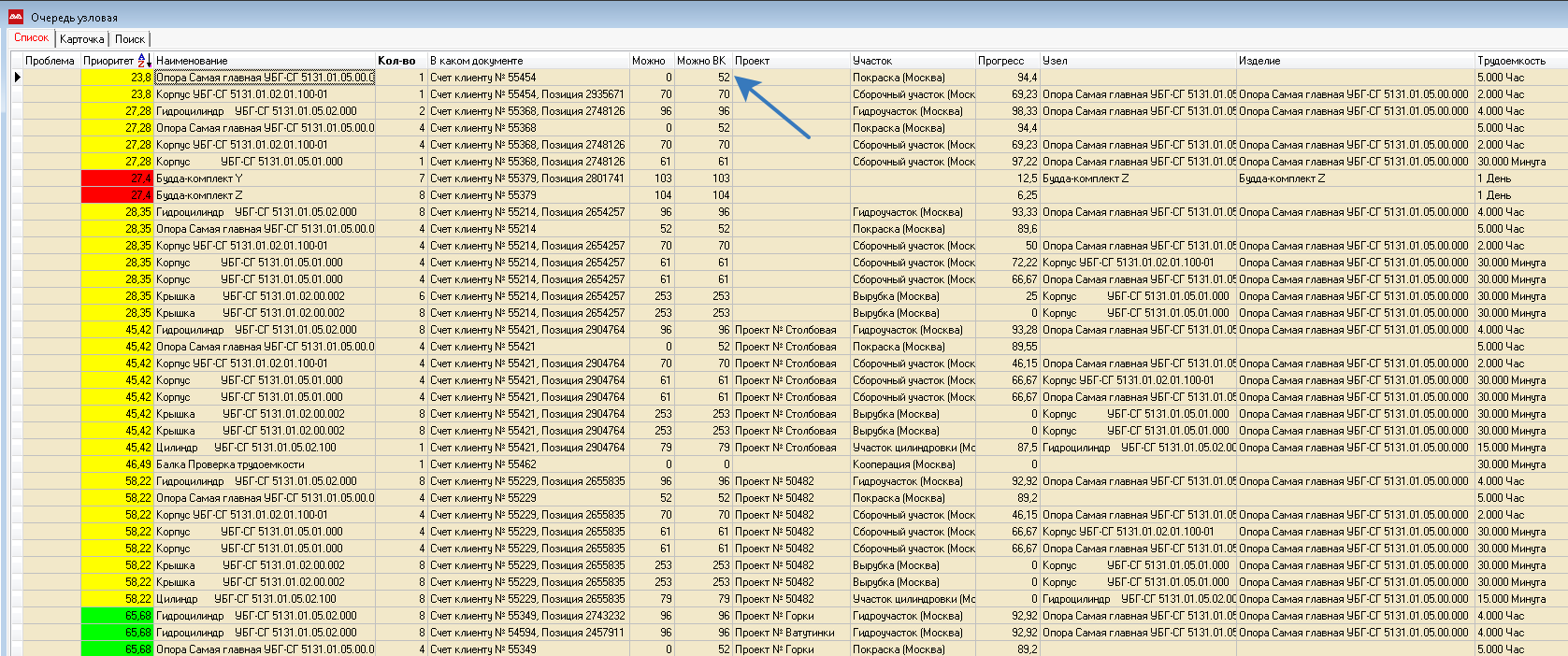

Производство

запускает задания непосредственно из очереди. Каждый участок видит свою

очередь.

Вот так выглядит единая очередь по всем участкам. Обратите

внимание на первую запись. Написано «Можно» 0, но «Можно ВК» 52. Это значит, что

что-то застряло на входном контроле.

Чтобы понять, что именно застряло, нажимаем специальную

кнопочку и видим, что в «Зоне приема» застряло «Ребро УБГ-СГ

5131.01.02.01.104-03». Оно сейчас находится в очереди входного контроля.

Запустить это задание система не даст, пока не будет пройден

входной контроль этого ребра.

В этом случае просто переходим к следующей позиции, которую

производить можно и запускаем ПЗ.

Как только мы запустим ПЗ, система тут же создаст

распоряжение на выдачу необходимых материалов с питающего склада. На материалы,

которые есть на участке, никакого распоряжения, разумеется не будет. Печатаем

бланк ПЗ и выдаем на участок вместе с маршрутным листом.

По факту исполнения ПЗ передаем его на ОТК и оно попадает

в очередь ОТК. Инженеры ОТК работают с этой очередью. Если все ок, то позицию

разрешают к приему на следующий участок. Если нет, то инженер ОТК возвращает

ее обратно на участок и она уходит из очереди ОТК обратно в производство. При

необходимости может написать, в чем конкретно проблема. Но обычно не пишут,

потому что общаются )

Затем открывается ПЗ следующим участком, затем следующим

и т.д. И так пока изделие не доберется до финиша.

Если производственный цикл короткий (изделие можно выполнить

за смену), то тогда люди пользуются не узловой очередью, а очередью готовых

изделий и стартуют изделие оттуда. Тогда система сразу создает все ПЗ для этого

изделия на все участки.

Ну и пожалуй, что все.

Затем все физические движения товара

отправляются в 1с (где

с ними что-то делают бухгалтеры) при помощи специального обработчика, который

можно скачать здесь.

PS. Полное построение всех графиков работы (график

производства, график закупок, график прохождения входного контроля, ОТК,

изолятор и т.д.) занимает не более 20 минут!!! Это на самом сложном проекте, где

некоторые изделия состоят из десяти тысяч элементов. На более простых проектах

это занимает вообще несколько минут. Просто немыслимая цифра. Я как-то был

в Челябинске на заводе, где уже лет пять пытаются внедрить BAAN. Верней уже даже

и не пытаются. Так вот, там график производства считается часа четыре. Только

производства. Графика закупок, как такового, нет, я уже не говорю про всякие

очереди изоляторов, ОТК, входного контроля и т.д. Сколько бы это вместе

считалось даже представить страшно. При этом никакой промышленной эксплуатации

там нет, база пустая.