ИСТОРИЯ ERP СИСТЕМ

В начале 60-х годов, в связи с ростом популярности

вычислительных систем, возникла идея использовать их возможности для

планирования деятельности предприятия, в том числе для планирования

производственных процессов. Необходимость планирования обусловлена тем, что

основная масса задержек в процессе производства связана с запаздыванием

поступления отдельных комплектующих, в результате чего, как правило, параллельно

с уменьшением эффективности производства, на складах возникает избыток

материалов, поступивших в срок или ранее намеченного срока. Кроме того,

вследствие нарушения баланса поставок комплектующих, возникают дополнительные

осложнения с учетом и отслеживанием их состояния в процессе производства, т.е.

фактически невозможно было определить, например, к какой партии принадлежит

данный составляющий элемент в уже собранном готовом продукте. С целью

предотвращения подобных проблем, была разработана методология планирования

потребности в материалах MRP (Material Requirements Planning). Реализация

системы, работающей по этой методологии представляет собой компьютерную

программу, позволяющую оптимально регулировать поставки комплектующих в

производственный процесс, контролируя запасы на складе и саму технологию

производства. Главной задачей MRP является обеспечивание гарантии наличия

необходимого количества требуемых материалов-комплектующих в любой момент

времени в рамках срока планирования, наряду с возможным уменьшением постоянных

запасов, а следовательно разгрузкой склада.

С целью увеличить эффективность

планирования, в конце 70-х годов Оливер Уайт и Джордж Плосл предложили идею

воспроизведения замкнутого цикла (closed loop) в MRP-системах. Идея заключалась

в предложении ввести в рассмотрение более широкий спектр факторов при проведении

планирования, путем введения дополнительных функций. К базовым функциям

планирования производственных мощностей и планирования потребностей в материалах

было предложено добавить ряд дополнительных, таких как контроль соответствия

количества произведенной продукции количеству использованных в процессе сборки

комплектующих, составление регулярных отчетов о задержках заказов, об объемах и

динамике продаж продукции, о поставщиках и т.д. Термин "замкнутый цикл" отражает

основную особенность модифицированной системы, заключающуюся в том, что

созданные в процессе ее работы отчеты анализируются и учитываются на дальнейших

этапах планирования, изменяя, при необходимости программу производства, а

следовательно и план заказов. Другими словами, дополнительные функции

осуществляют обратную связь в системе, обеспечивающую гибкость планирования по

отношению к внешним факторам, таким как уровень спроса, состояние дел у

поставщиков и т.п.

В дальнейшем, усовершенствование

системы привело к трансформации системы MRP с замкнутым циклом в расширенную

модификацию, которую впоследствии назвали MRPII (Manufactory Resource Planning),

ввиду идентичности аббревиатур. Эта система была создана для эффективного

планирования всех ресурсов производственного предприятия, в том числе финансовых

и кадровых. Кроме того, система класса MRRPII способна адаптироваться к

изменениям внешней ситуации и эмулировать ответ на вопрос "Что если". MRPII

представляет собой интеграцию большого количества отдельных модулей, таких как

планирование бизнес-процессов, планирование потребностей в материалах,

планирование производственных мощностей, планирование финансов, управление

инвестициями и т.д. Результаты работы каждого из модуля анализируются всей

системой в целом, что собственно и обеспечивает ее гибкость по отношению к

внешним факторам. Именно это свойство является краеугольным камнем современных

систем планирования, поскольку большое количество производителей производят

продукцию с заведомо коротким жизненным циклом, требующую регулярных доработок.

В таком случае появляется необходимость в автоматизированной системе, которая

позволяет оптимизировать объемы и характеристики выпускаемой продукции,

анализируя текущий спрос и положение на рынке в целом.

Стандарт

MRP II (Manufacturing Resourse Planning) разработан в США и поддерживается

американским обществом по контролю за производством и запасами - American

Production and Inventory Control Society (APICS). APICS регулярно издает

документ "MRP II Standart System", в котором описываются основные требования к

информационным производственным системам. Последнее издание этой системы

промышленных стандартов вышло в 1989 г.

MRP II - это набор проверенных

на практике разумных принципов, моделей и процедур управления и контроля,

служащих повышению показателей экономической деятельности предприятия. Идея MRP

II опирается на несколько простых принципов, например, разделение спроса на

зависимый и независимый. MRP II Standart System содержит описание 16 групп

функций системы:

-

Sales and Operation Planning

(Планирование продаж и производства).

-

Demand Management

(Управление спросом).

-

Master Production Scheduling

(Составление плана производства).

-

Material Requirement

Planning (Планирование материальных потребностей).

-

Bill of Materials

(Спецификации продуктов).

-

Inventory Transaction

Subsystem (Управление складом).

-

Scheduled Receipts Subsystem

(Плановые поставки).

-

Shop Flow Control

(Управление на уровне производственного цеха).

-

Capacity Requirement

Planning (Планирование производственных мощностей).

-

Input/output control

(Контроль входа/выхода).

-

Purchasing (Материально

техническое снабжение).

-

Distribution Resourse

Planning (Планирование ресурсов распределения).

-

Tooling Planning and Control

( Планирование и контроль производственных операций).

-

Financial Planning

(Управление финансами).

-

Simulation (Моделирование).

-

Performance Measurement

(Оценка результатов деятельности).

С накоплением опыта

моделирования производственных и непроизводственных операций эти понятия

постоянно уточняются, постепенно охватывая все больше функций.

В своем развитии стандарт MRP II

прошел несколько этапов развития:

-

60-70 годах - планирование

потребностей в материалах, на основании данных о запасах на складе и состава

изделий, (Material Requierment Planning)

-

70-80 годы - планирование

потребностей в материалах по замкнутому циклу (Cloosed Loop Material

Requirment Planning), включающее составление производственной программы и ее

контроль на цеховом уровне,

-

конец 80-90-е - на основе

данных, полученных от поставщиков и потребителей, ведение прогнозирования,

планирования и контроля за производством,

-

90-е - планирование

потребностей в распределении и ресурсах на уровне предприятия - Enterprise

Resourse Planning и Distributed Requirements Planning.

В последние годы системы

планирования класса MRPII в интеграции с модулем финансового планирования FRP

(Finance Requirements Planning) получили название систем бизнес-планирования ERP

(Enterprise Requirements Planning), которые позволяют наиболее эффективно

планировать всю коммерческую деятельность современного предприятия, в том числе

финансовые затраты на проекты обновления оборудования и инвестиции в

производство новой линейки изделий. В Российской практике, целесообразность

применения систем подобного класса обуславливается, кроме того, необходимостью

управлять бизнес процессами в условиях инфляции, а также жесткого налогового

прессинга, поэтому, системы ERP необходимы не только для крупных предприятий, но

и для небольших фирм, ведущих активный бизнес. (По материалам

статей Г.Верникова)

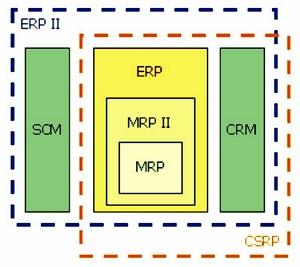

С 1999 года в развитии

ERP-систем было отмечена новая тенденция. Разработчики стали развивать новые

функциональные возможности системы, которые выходили за традиционные рамки

автоматизации и оптимизации бизнес-процессов в рамках методологии ERP.

Традиционно концепция ERP предусматривала, в первую очередь, работу с

внутренними ресурсами предприятия: планирование ресурсов, тщательное управление

запасами и обеспечение прозрачности производственных процессов. Теперь

функционал системы стал дополняться такими модулями, как SCM (управление

цепочками поставок) и CRM (управление взаимоотношениями с клиентами),

отвечающими за оптимизацию внешних связей предприятия. При этом произошло

разграничение понятий: традиционный для ERP контур управления получил название

back-office, а внешние приложения, которые появились в системе, - front-office.

Эти изменения позволили американской аналитической компании Gartner Group

заявить в 2000 г. о завершении эпохи ERP и появлении нового стандарта – ERP II

(Enterprise Resource and Relationship Processing), что можно перевести как

«Управление внутренними ресурсами и внешними связями».

Можно выделить три основных

направления, определяющих развитие систем класса ERP II:

-

Углубление функциональности

ERP.

-

Появление технологий,

позволяющих упростить процесс создания специализированных отраслевых

решений.

-

Создание новых и

усовершенствование существующих модулей управления межкорпоративными

бизнес-процессами.

Смещение акцента на

межкорпоративный сектор в новых системах объясняется ускоренным развитием

электронной коммерции и налаживанием интерактивного взаимодействия компании с их

партнерами, поставщиками и клиентами через Интернет. Поэтому системы класса ERP

II получают Web-ориентированную архитектуру, что становится существенным

отличием от ERP-систем. Данные, применяемые в системах класса ERP II рассчитаны

на использование в географически распределенном Web-сообществе. Кроме того, ERP

II-системы могут быть полностью встроены в Интернет, могут работать с данными,

размещенными не в собственном репозитарии, могут поддерживать публикацию или

подписку, инициированную клиентом, могут взаимодействовать с другими

приложениями, использующими EAI – адаптеры (EAI — Enterprise Application

Integration) и язык XML. (gorod.ru)

|